5T Aluminiumschmelzofen für Flammschrott, Bleibatterie-Drehofen

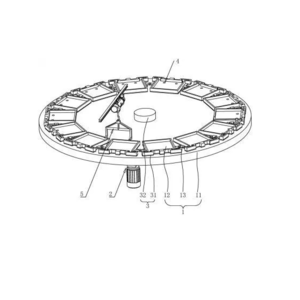

Drehschmelzofen

Ein Drehrohrofen ist eine Art Hochofen, dessen Körper ein geneigter zylindrischer Behälter ist, der sich drehen kann. Das Prinzip des Drehrohrofens besteht darin, die Wirkung von Hochtemperatur- und Hochgeschwindigkeits-Redox zu nutzen, um Erz und Koks miteinander zu vermischen, im Ofen schnell zu erhitzen und zu schmelzen und Metall und Abfallschlacke zu trennen.

Die inneren Teile des Drehrohrofens sind in verschiedene Bereiche unterteilt, wobei die oberste Schicht die Verbrennungszone ist, in der Koks und Sauerstoff reagieren, um einen Gasstrom mit hoher Temperatur und hohem Druck zu erzeugen. Das Gas strömt nach unten und gelangt in die Reduktionszone. In der Reduktionszone kommt es zu einer Reduktionsreaktion zwischen Erz und Koks, wobei das Metall herausreduziert wird. Das Metall fließt am Ofenrohr entlang nach unten und gelangt schließlich in den Schlackenbereich, wo es von der Abfallschlacke getrennt wird.

Der Drehrohrofen bietet die Vorteile einer hohen Produktionskapazität und einer hohen Schmelzeffizienz und kann verschiedene Metallmaterialien wie Eisen, Stahl und Legierungen schmelzen. In der Stahlindustrie sind Drehöfen zu einer der wichtigsten Anlagen zur Stahlherstellung geworden und werden häufig in Bereichen wie der Stahl-, Eisen- und Schrottgewinnung eingesetzt.

Bleischrott, Bleigitter, Blei-Säure-Batterieschrott, anpassbar an verschiedene Rohstoffe.

Der Bleischmelz-Drehrohrofen besteht aus einem Drehrohr, einer feuerfesten Ofenauskleidung, einem Verbrennungssystem, einem Hydrauliksystem, einem Zahnkranz-Übertragungssystem und einem Abgassystem. Sowohl die Beschickung als auch die Entladung erfolgen durch die Ofenöffnung, die mit einer Ofentür ausgestattet ist. Während des Be- und Entladens kann die mit einem Brenner ausgestattete Ofentür geöffnet werden. Die Hilfsmaschinen sind mit einer unterstützenden automatischen Zuführmaschine, einer automatischen Schlacke-(Suppen-)Beutel- und Schlackenharkmaschine sowie einer automatischen Barrengieß- und Stapelmaschine ausgestattet. Durch diese unterstützende Ausrüstung kann der automatische Betrieb des gesamten Prozesses realisiert werden.

Zu den Details gehören:

- Feuerfestes Material auf Chrom-Magnesium-Basis

- Luft-Brennstoff-Brenner oder Oxy-Brennstoff-Brenner oder Schweröl-Brenner

- Öffnung der Futtertür über das lokale Bedienfeld und über die Fernbedienung

- Türbetätigungssystem mit Hydraulikeinheit;

-Rotationssystem 0–1 U/min mit variablem Drehzahlantrieb (von VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy