Bleigießmaschine Stranggießmaschine Horizontale Bleibarrengießmaschine zu Preisen

Gussmaschine für Aluminiumbarren

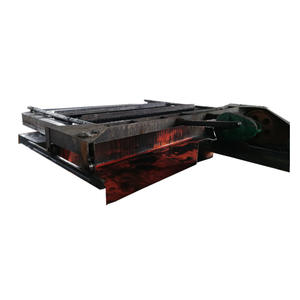

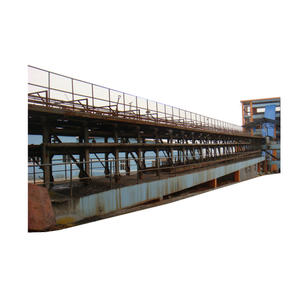

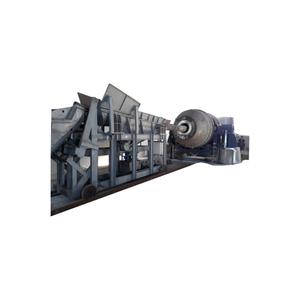

Die Aluminiumbarrengießmaschine besteht aus einem Rahmen, einer Barrenform, einem Entformungsmechanismus, einem Hauptübertragungsmechanismus, einer Wasserkühlvorrichtung (oder Wassersprühkühlvorrichtung), einem Aluminiumflüssigkeitsverteiler usw. Diese Maschine wird nicht nur zum Aluminiumbarrengießen verwendet, sondern auch auch für den Guss von Zinkbarren und Waffelbarrenguss mit Zwischenlegierungen auf Aluminiumbasis.

Die Aluminiumflüssigkeit im Schmelzofen fließt durch den Aluminiumflüssigkeitsströmungskanal zum Gießströmungskanal und gelangt in die Verteilertrommel der Aluminiumbarrengießmaschine. Die Verteilertrommel arbeitet synchron mit der Betriebsgeschwindigkeit der Blockgießmaschine. Der Verteiler verfügt über mehrere gleichmäßig verteilte Aluminiumanschlüsse, wobei jeder Anschluss auf die funktionierende Aluminiumbarrenform ausgerichtet ist. Die Fließgeschwindigkeit der Aluminiumflüssigkeit während des Gießens wird mit der Geschwindigkeit der Barrengießmaschine synchronisiert, wodurch die Tiefe der Aluminiumflüssigkeit in der Aluminiumbarrenform sichergestellt wird.

Diese Ausrüstung wird häufig bei Herstellern von Barren aus Aluminiumlegierungen und Zinklegierungen eingesetzt. Es verfügt über die Eigenschaften einer automatischen Aluminium-Wasserverteilung, einer einstellbaren Gießgeschwindigkeit, eines automatischen Barrenabstichs und -entformens, einer hohen Produktionseffizienz, eines gleichmäßigen Aluminiumbarrengewichts, ohne große oder kleine Enden und einer glatten Oberfläche.

Der Gießprozess weist einen hohen Automatisierungsgrad und eine geringe Arbeitsintensität auf. Die Gussform besteht aus Sphäroguss und hat eine lange Lebensdauer.

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy